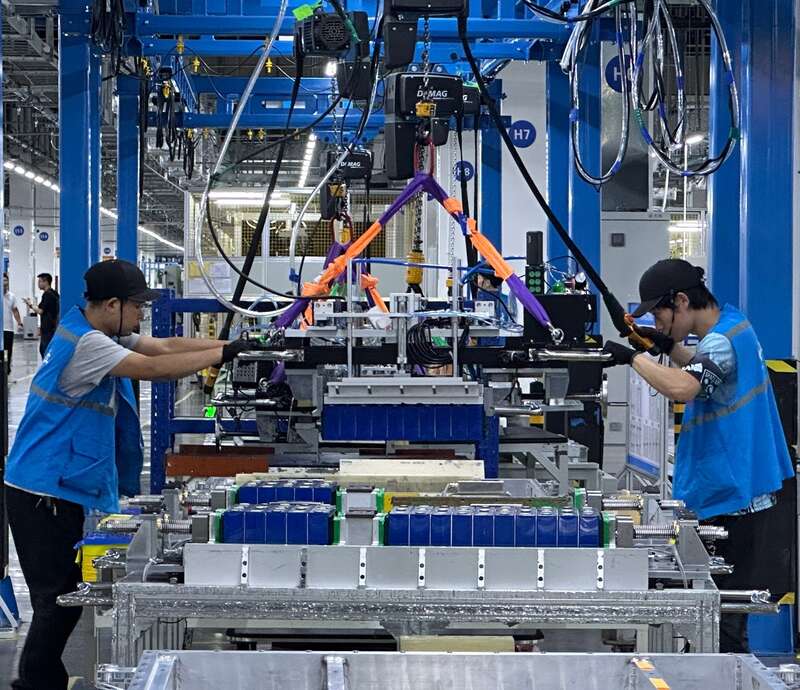

打造 0.8 秒节拍的动力系统智能产线

客户是国内领先的新能源汽车品牌,希望在华东地区建设新一代动力电池模组装配工厂, 实现高节拍、高可靠与全追溯的生产能力。广耀负责整体产线规划、设备设计制造、 供应链协同、现场安装调试以及运营培训。

- 项目周期:10 个月 · EPC 总包模式

- 交付范围:装配、测试、仓储、数字化系统、运维服务

- 关键目标:节拍 ≤ 0.8 秒/工位 · 一次合格率 ≥ 99% · 准时交付

浙江 · 整车企业 · 电池模组装配与高压测试产线交付

客户是国内领先的新能源汽车品牌,希望在华东地区建设新一代动力电池模组装配工厂, 实现高节拍、高可靠与全追溯的生产能力。广耀负责整体产线规划、设备设计制造、 供应链协同、现场安装调试以及运营培训。

广耀围绕“高节拍 + 高可靠 + 可追溯”设计整体方案。

采用柔性工装与快换夹具,支持多型号模组切换;引入自动锁附、视觉检测与力矩监控。

设计多级高压安全方案,集成电性能、绝缘、BMS 校准等测试,满足 IEC 与 UL 标准。

部署 MES + WMS + QMS 系统,实现材料批次、工艺参数、设备状态全程可视化。

通过 SRM 平台联动 35 家供应商,实现关键零部件安全库存与快速补货。

构建数字孪生模型,模拟物流路径、节拍与人机协同,优化 12% 设备布置面积。

在广耀智造基地完成预装调试,FAT 一次通过率达 99.5%,缩短现场调试时间。

采用三段七步安装标准,工地安全事故零发生,提前 12 天完成 SAT 验收。

部署远程监控平台,提供 24/7 技术支持与巡检服务,建立客户培训学院。

客户在投产后收获显著的产能、质量与协同提升。

客户评价:“广耀团队在项目规划、实施与运营支持上展现出高度专业性,是我们在电池产业升级过程中最可靠的合作伙伴。”